L’industrie textile est depuis longtemps reconnue comme l’une des plus polluantes au monde. Entre fast-fashion et surconsommation, la production en masse de vêtements à bas coûts n’a clairement plus sa place dans nos sociétés où la prise de conscience écologique se généralise.

Aussi, depuis quelques années, de nouveaux modes de consommation se sont développés. Que ce soit la location de vêtements, l’up-cycling ou la seconde main, être tendance tout en limitant son impact environnemental n’a jamais été aussi simple.

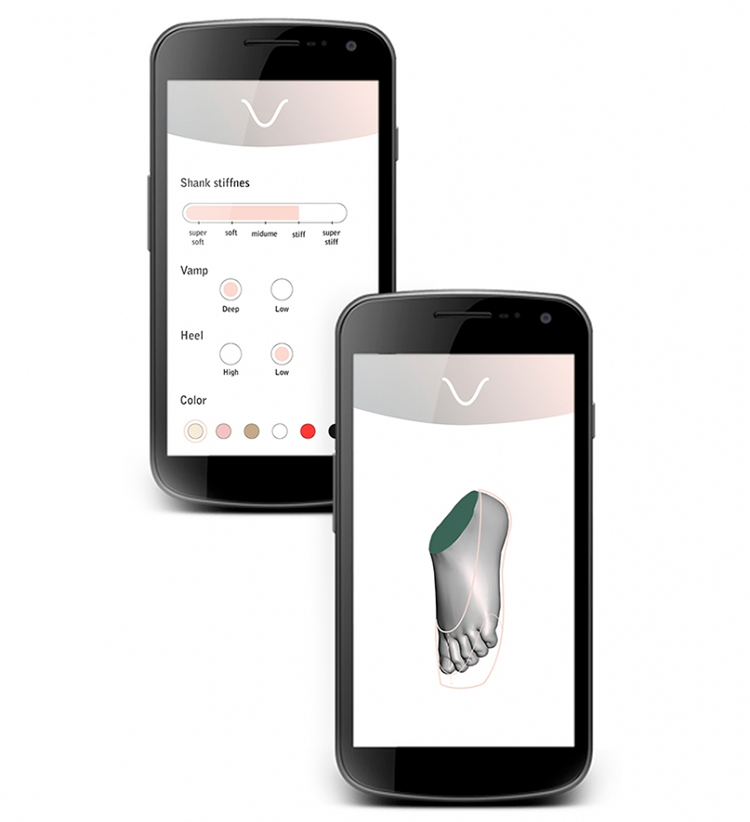

Évidemment, les marques ne voient pas toujours ces alternatives d’un très bon œil. C’est pourquoi elles se penchent de plus en plus sur le sur-mesure et l’ultra-personnalisation. Et pour ce faire, rien de tel que les nouvelles technologies pour proposer LA pièce unique qui ramènera le consommateur mode dans leurs boutiques.

La modélisation 3D pour une production plus raisonnée

Aujourd’hui, la modélisation 3D permet d’obtenir un niveau de réalisme bluffant. Et ça, le géant de la mode en ligne Farfetch l’a bien compris. Plutôt que de produire avant de vendre, le E-commerçant a récemment expérimenté un concept de collections en flux tendu en partenariat avec les marques Balenciaga et OFF-WHITE.

Ainsi, Farfetch a réalisé des modélisations 3D de ces produits afin de les présenter sur sa boutique en ligne et en a assuré la promotion en habillant virtuellement des influenceurs. Les pièces étaient alors produites à la commande, comme ça, pas de gâchis.

En poussant le concept encore un peu plus loin, on pourrait se demander « pourquoi avons-nous constamment besoin de nouveaux vêtements ? ». A une époque où les réseaux sociaux prennent une place prépondérante dans nos vies, pourquoi posséder un produit physique quand son intérêt premier est d’être pris en photo ?

C’est exactement sur la base de ce raisonnement que s’est développée la plateforme DressX. De prime abord, le site ressemble à n’importe quel autre e-shop de mode, à cette différence près qu’aucun des vêtements présentés n’existe physiquement.

Si une tenue vous séduit, il vous suffit d’envoyer votre photo et les équipes de DressX se chargeront de vous habiller virtuellement. Résultat des courses, vous pourrez partager un cliché de vous dans une tenue exceptionnelle pour quelques dizaines d’euros.

Et si on imprimait nos garde-robes ?

Afin de boucler la boucle pourquoi ne pas imprimer nos tenues à la demande. Si l’on dispose des modélisations 3D, rien ne nous empêche de passer à l’étape suivante. Rien, si ce n’est les problématiques de confort. Pour l’heure, la majorité des vêtements imprimés en 3D ne sont pas réellement conçus pour un port au quotidien.

Cependant, de nouvelles imprimantes 3D arrivent sur le marché et pourraient bien changer la donne.

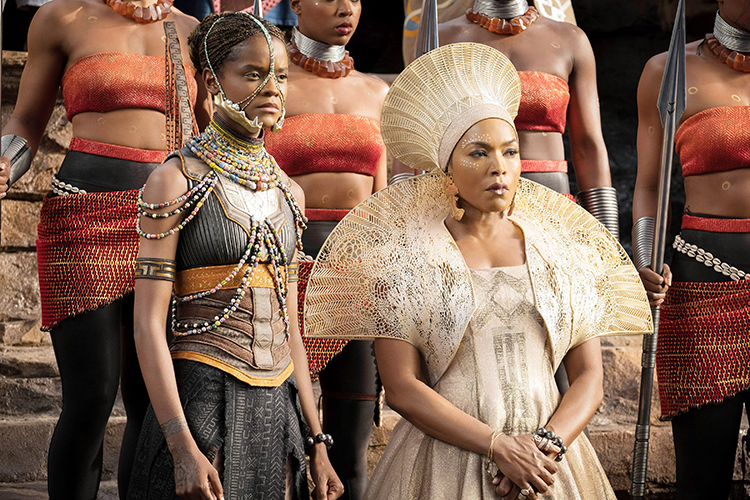

Récemment, l’incontournable Stratasys a présenté son dernier projet : La « Stratasys 3DFashion ». Pensée pour les fabricants de mode, cette imprimante 3D est capable d’orner des tissus de motifs en relief. Parfaite pour proposer des modèles sur-mesure et personnalisés, cette petite révolution a d’ores et déjà séduit plusieurs créateurs qui ne demandent qu’à en exploiter tout le potentiel.

Il faudra cependant attendre juin prochain pour découvrir la première collection utilisant cette technologie lors de la Design Week de Milan.

Le chemin sera long avant que l’impression 3D ne se fasse une place dans nos placards, mais une chose est sure, nous sommes sur la bonne route.